2.7.1 Normalización e certificación

Normalización

A normalización é o conxunto de normas que adoptan algúns países para facilitar a produción e o comercio dos seus produtos. Coa normalización conséguese:

- Produtos de maior calidade con menores custos de fabricación.

- Facilidade de difusión e de compatibilidade de produtos (para o seu uso internacional).

- Garantía sa calidade do proceso produtivo (materiais, especificacións, ...).

As normas son documentos técnicos de aplicación voluntaria, elaborados por fabricantes, usuarios, administracións, asociacións, centros de investigación, etcétera.

Certificación

A certificación de produtos consiste en comprobar que as súas características estean de acordo coas normas. Un produto certificado supón unha serie de vantaxes:

- Para os consumidores: xa que se fixan niveis de calidade e seguridade dos produtos, danse a coñecer prestacións e facilítase a comparación con outros semellantes.

- Para a Administración: que lexisla e controla baseándose nuns documentos técnicos normalizados.

- Para fabricantes: que reducen as variedades de produtos, diminúen os custos de produción, melloran a xestión e o deseño, eliminan barreiras técnicas e facilitan a comercialización.

Dependendo do ámbito de aplicación existen tres tipos de normas: as internacionais ISO; as europeas EN e as estatais: UNE (Una Norma Española) en España, DIN en Alemaña, BS en Gran Bretaña, ANSI en Norteamérica, etc.

- Normas ISO: creadas pola International Standardization Organization a través dos seus comités técnicos e refreadas polos seus membros. Son normas internacionais acatadas por todos os países que recoñecen ISO. As normas ISO revísanse normalmente cada cinco anos.

- Normas EN: creadas polo CEN (Comité Europeo de Normalización) seguindo as directrices da Comunidade Europea para a súa aplicación polos estados membros.

- Normas estatais: son transposicións das normas ISO ou EN, ou ben normas elaboradas polo organismo normalizador nacional (AENOR en España, AFNOR en Francia ...) en sectores en que non existe norma de maior rango. Teñen especial importancia polo seu prestixio e aceptación as normas industriais alemás DIN (Deutsche Industrie Normen).

Exemplos de normalización

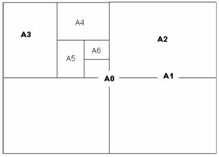

|

DIN 476 |

||

|

Define os formatos (ou tamaños) de papel. Foi adoptada pola maioría dos organismos estatais de normalización europeos. |

||

|

|

|

|

DIN 16 e DIN 17 |

|

|

Estas normas definen os tipos de letras. |

|

|

|

|

UNE 1 032-82 e DIN 6 |

|

|

Estas normas afectan á disposición de vistas. |

|

|

Utilízase para a representación gráfica de obxectos e consiste en proxectar cada unha das caras do obxecto sobre as caras internas dun cubo de proxeccións. Obtemos así:

Véxase Deseño de maquetas |

Actividade proposta

S26. Lea o seguinte texto e conteste ás preguntas:

|

A industria do automóbil [Wikipedia] |

|

|

En 1906, os Estados Unidos pasaron a ocupar o primeiro posto na produción mundial de automóbiles. E iso foi grazas a que nun suburbio de Detroit, o fillo dun inmigrante irlandés, Henrio Ford, de 43 anos de idade, puxera en marcha a fabricación masiva de automóbiles mediante un sistema de construción polo que se ía rexer a produción en serie, coñecido co nome de cadea de montaxe. A adopción da cadea de montaxe desde as orixes e a introdución de procesos de automatización cada vez máis extensos na fabricación dos automóbiles (robots industriais de ensamblaxe, soldadura, pintura, etcétera) fixeron que a industria do automóbil moderna sexa unha das que maior grao de automatización alcanzou e que moitas partes do motor se fabriquen sen apenas intervención humana. Nas últimas décadas do século XIX existían xa todos os elementos básicos para construír un automóbil. Faltaba unicamente ensamblalos para formar un conxunto harmónico. A finais do século, K. Benz e G. Daimler chegaron case de xeito simultáneo a obter o mesmo resultado por camiños distintos e sen ter noticia un dos traballos do outro, aínda que vivían a pouca distancia. En 1886, Benz montou un motor de explosión dun cilindro nun triciclo. Daimler, pola súa banda, instalou un dos seus motores de medio cabalo nun coche de cabalos, e deu a luz o primeiro automóbil da historia: un vehículo de catro rodas, lixeiro, práctico, fiable e de doado manexo. O motor do cuadriciclo de Daimler estaba refrixerado por auga; a súa potencia transmitíase ás rodas mediante un sistema de correas e poleas (que facían a función de cambio de marchas), un diferencial rudimentario e un xogo de engrenaxes. A tracción era traseira. O conxunto, aínda que rudimentario, funcionaba e patentouse. Por esa mesma época, Henrio Ford, apaixonado da mecánica, construía o seu propio cuadriciclo nos seus anacos libres rematándoo en 1896. En 1908, convertido xa en principal accionista da Ford Motor Company, o empresario estadounidense puxo á venda o primeiro Ford T, un automóbil revolucionario en moitos sentidos producido na planta de Ford en Detroit. En primeiro lugar, tratábase dun vehículo moi barato que, a diferenza dos coches producidos ata entón, estaba ao alcance do norteamericano medio. O éxito foi rotundo: en tan só cinco anos, a empresa de Henrio Ford logrou poñer á venda 25.000 unidades anuais, a un prezo de 500 dólares a unidade, o que supuxo uns beneficios de once millóns de dólares. O Ford T fíxose moi popular en Estados Unidos e contribuíu a converter o automóbil nun das grandes iconas da cultura norteamericana e da sociedade de consumo contemporánea. Para abaratar os custos do automóbil, Ford tivo que modificar radicalmente os procesos de produción industrial. Deseñou unha estratexia de produción concibida a partir da normalización das pezas que compoñen o automóbil, as cales eran fabricadas en serie, para ser ensambladas de forma ordenada nunha cadea de montaxe. A súa primeira cadea completa de montaxe de automóbiles baseábase en tres principios: a racionalización das operacións necesarias para a montaxe, o emprego de bandas de transporte e procesos que facilitasen o desprazamento dos compoñentes e a utilización de cadeas de montaxe que permitisen trasladar os automóbiles en fabricación ata a posición que ocupan os operarios, e non ao revés. Esta nova forma de traballar permitiu reducir substancialmente os tempos necesarios para a fabricación dun automóbil e reducir consecuentemente o prezo por unidade. Nun intento de reducir máis os gastos de produción, Ford intentou controlar todas as fases de construción e venda de automóbiles: comprou bosques, minas de carbón, altos fornos, fábricas de cristal e concesionarias. De igual modo, foi consciente da importancia da exportación e da necesidade de achar novos mercados. Todo iso permitiulle consolidar un poderoso imperio industrial e converteuno nun dos empresarios máis innovadores do século XX. |

|

- Ford, Benz e Daimler foron os pais do automóbil e creadores de grandes empresas automobilísticas. Cal foi a achega de cada un a este invento?

- Por que a comercialización do Ford T se impuxo á doutros automóbiles?

- Como cualificaría o proceso produtivo na factoría Ford?

- Por que Henrio Ford é considerado como un modelo de empresario?

- Marque no texto os conceptos abordados ao longo do tema.