6.3.- Aglomerantes y conglomerantes

Son materiales con propiedades adhesivas que, amasados con agua, fraguan (compactan materiales) primero y endurecen después. Los más importantes son la cal, el yeso y el cemento.

La cal

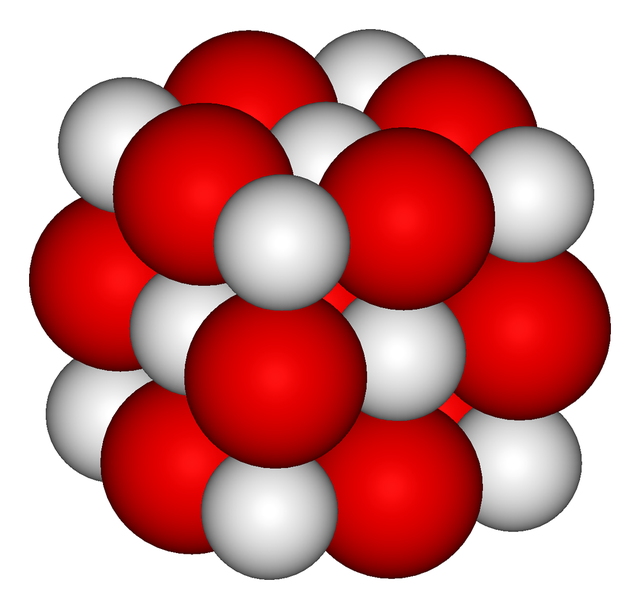

Es el producto resultante de la descomposición de las rocas calizas (CaCO3), según la reacción: CaCO3+ calor = CaO + CO2. Se produce en hornos de cal denominados caleras a temperaturas cercanas a los 900ºC. El producto obtenido es la cal viva u óxido de calcio. Este óxido reacciona de manera exotérmica con el agua, alcanzando los 160ºC y originándose hidróxido de calcio, también llamado cal apagada. (CaO + H2O = Ca(OH)2+ calor.

La cal apagada se endurece lentamente al aire por un proceso de carbonatación (absorción de CO2) produciéndose de nuevo carbonato cálcico y actuando como aglomerante. Este proceso sólo se produce en aire seco y acaba a los seis meses. Esta cal se denomina aérea y experimenta una contracción durante el fraguado que puede dar lugar a la formación de grietas.

|

|

En Wikimedia Commons.. Esstructura del Óxido de Calcio. (Dominio público)

|

El yeso

Es una sustancia natural que se obtiene a partir de las piedras de yeso (sulfato cálcico dihidratado; CaSO4• 2H2O). Se extrae en canteras de superficie, se tritura y se cuece a altas temperaturas (450ºC) para provocar su deshidratación. Es un material barato ya que, ni el proceso de extracción ni el de obtención requieren grandes aportes energéticos. Material conocido desde el tiempo de los egipcios y muy empleado por lo árabes. Fragua en contacto con el agua. Se adhiere muy bien a infinidad de elementos salvo la madera. Tampoco debe usarse en la sujeción de materiales férricos, pues provoca su oxidación inmediata. Su principal inconveniente es que es higroscópico (absorbe mucho la humedad), por lo que no debe emplearse para exteriores.

Es una sustancia natural que se obtiene a partir de las piedras de yeso (sulfato cálcico dihidratado; CaSO4• 2H2O). Se extrae en canteras de superficie, se tritura y se cuece a altas temperaturas (450ºC) para provocar su deshidratación. Es un material barato ya que, ni el proceso de extracción ni el de obtención requieren grandes aportes energéticos. Material conocido desde el tiempo de los egipcios y muy empleado por lo árabes. Fragua en contacto con el agua. Se adhiere muy bien a infinidad de elementos salvo la madera. Tampoco debe usarse en la sujeción de materiales férricos, pues provoca su oxidación inmediata. Su principal inconveniente es que es higroscópico (absorbe mucho la humedad), por lo que no debe emplearse para exteriores.

Se clasifica en:

- Yeso negro: Obtenido de modo tradicional. Se usa para enlucidos de obras no vistas.

- Yeso blanco: Mayor pureza que el anterior, mejor molido. Se usa en enlucidos y estucados (yeso blanco + agua de cola) de paredes vistas.

- Escayola: Yeso de mayor calidad, molido hasta obtener polvo impalpable. Se usa en acabados, molduras y decoración de interiores.

De Wikimedia Commons.. Revestimiento de yeso. (Dominio público)

|

En Wikimedia Commons.. Paneles de cartón-yeso. (Dominio público)

|

Cemento, mortero y hormigón

El cemento se considera un aglomerante (especie de pegamento) en forma de polvo que tiene la propiedad de endurecer (fraguar) una vez que se le ha añadido agua y se ha dejado secar, incluso en ausencia de oxígeno. Cuando fragua adquiere una buena resistencia a la compresión.

Existen muchas variedades de cemento, aunque la más conocida y empleada es el cemento Portland. Es una mezcla de cal, sílice y alúmina; también algo de óxido de hierro y de magnesio; que fragua cuando se mezcla con agua.

Su proceso de fabricación consta de las siguientes fases:

- Preparación del crudo: Las materias primas se extraen de las canteras, se trituran y se muelen, mezclándose a continuación, bien sea en seco o en húmedo.

- Calcinación: La mezcla se calcina en un horno rotatorio que gira sobre un eje inclinado, a una temperatura entre 1300 – 1400ºC. Se forma una masa de granos duros, de 3 – 20mm de diámetro, que recibe el nombre de clínquer. En el extremo inferior el clínquer pasa a unos enfriadores y se almacena.

- Molienda: Se muele el clínquer en unos molinos enfriados exteriormente con agua para favorecer la disipación del calor liberado. Durante esta operación se le añade yeso (2-3%), para regular el fraguado posterior del cemento. Una vez molido se almacena en silos (lugar subterráneo seco y oscuro) y se envasa en sacos o bien se transporta en cisternas.

La reacción de fraguado de este cemento tiene lugar en dos fases: la primera es rápida , en unas 24 horas; la segunda consiste en un endurecimiento lento , lo que requiere tiempos cercanos al mes.

Las características del cemento son:

- Baja resistencia a la tracción

- Alta resistencia a la compresión

- Es atacado lentamente por el agua, ácidos diluidos y algunas soluciones salinas

- Baja relación coste/peso

En aplicaciones se usa mezclado con áridos (arena, gravilla, o grava) como aglomerante en construcción en forma de mortero (sin grava), como material de construcción en el hormigón, como cemento prensado en losetas para pavimentos y piezas prefabricadas en funciones de ladrillería,...

El hormigón es la mezcla de cemento, arena y agua al que se le suele añadir grava. Las proporciones de los componentes depende del tipo de hormigón que se desee (dureza, tiempo de fraguado, resistencia a agentes ambientales,...). La cantidad de cemento/m3 de hormigón influye en su impermeabilidad y en su resistencia mecánica, pero a la vez aumenta su contracción durante el fraguado provocando grietas, por lo que no debe sobrepasarse el límite de 460kg/m3.

Es un material muy resistente a la compresión, pero no a la tracción, por lo que no es adecuado para vigas. Para mejorar esta propiedad, es necesario recurrir al hormigón armado y al hormigón pretensado.

El hormigón armado se obtiene añadiendo al hormigón fresco una armadura de varillas o barras de acero debidamente dimensionadas. Se consigue así un material resistente tanto a la tracción como a la compresión. La obtención de estructuras de hormigón armado se realiza de la siguiente manera: se dispone de un encofrado o molde con la forma del el cemento de construcción que se desea conseguir, se introduce en él la armadura de acero y se vierte el hormigón fresco en el interior del encofrado de modo que recubra y envuelva la armadura. Cuando el hormigón ha fraguado se retira el encofrado y se obtiene el elemento. En el caso de una viga, la armadura se sitúa en la zona inferior del elemento, sometida a esfuerzos de tracción, mientras que la masa de hormigón se acumula en la zona superior sometida a esfuerzos de compresión. Así, las vigas soportan bien los esfuerzos de flexión. El recubrimiento de hormigón, una vez fraguado, garantiza la impermeabilidad de la estructura y por tanto la inoxidabilidad de la armadura de acero.

Como la unión entre el hormigón y el acero es puramente mecánica, es conveniente que las barras de refuerzo estén retorcidas o posean salientes superficiales, incrementando así la adherencia y evitando el deslizamiento.

El hormigón pretensado es necesario cuando los esfuerzos de tracción a los que se somete el hormigón armado son muy grandes. En este caso, las barras de las armaduras pueden experimentar dilatación elástica, con lo que el hormigón que las recubre se rompe.

Para mejorar esta resistencia a la tracción, hay que tensar las barras de acero para compensar la dilatación. Así se obtiene el hormigón pretensado, que es una variedad del hormigón armado cuyas barras han sido tensadas.

La principal ventaja del hormigón pretensado deriva del menor coeficiente económico-resistente de los alambres de acero especial que se emplean, debido a la posibilidad de alcanzar enorme resistencias gracias a los procesos de trefilado (reducción de la sección) a que son sometidos y que permiten obtener alambres de pequeños diámetros

Actividad desplegable

Completa los huecos en el siguiente texto.